Kurvenscheiben

Kurvenscheiben, manchmal auch “Scheibenkurve”, “Nocken”, “Steuernocke”, “Steuerkurve” oder “Exzenter” genannt, sind sehr verbreitete mechanische Bauteile zum Steuern von Bewegungen. Sie sind immer ein Teil in einem Kurvengetriebe.

Kurvenscheiben berechnen wir gerne für Sie. Senden Sie uns Ihre Anfragen!

Bei der Kurvenscheiben-Berechnung haben wir jahrzehntelange praktische Erfahrung und ein optimales Berechnungswerkzeug (OPTIMUS MOTUS) zur Verfügung.

Kurvenscheiben-Getriebe sind ebene Mechanismen, im Gegensatz zu den Zylinderkurven- und Globoidkurven-Getrieben. Deshalb sind Kurvenscheiben vergleichsweise einfach herzustellen. Man benötigt keinen CNC-Rundtisch und keine Werkzeug-Schwenkachse zum Fräsen. Statt dessen muss das Schnittwerkzeug nur in zwei Achsen (X/Y, X/Z, Y/Z oder C/X) koordiniert verfahren werden. NC-Daten beziehen sich in aller Regel auf das Kurvenprofil. Die Werkzeugmaschinensteuerung verrechnet den Werkzeugdurchmesser automatisch über die Werkzeugradiuskorrektur.

Bei ebenen Kurvengetrieben im Allgemeinen können sich Kurve und Abtriebsglied in der Ebene beliebig zueinander bewegen. Bei Kurvenscheiben geht man jedoch von einem drehenden Antrieb aus.

Kurvenscheiben findet man z.B in folgenden Anwendungen:

- Verpackungsmaschinen

- Montageautomaten

- Drehautomaten (Indexautomaten)

- Automobil-Ventiltrieben

- Parallelkurven-Schrittgetrieben

- Biegemaschinen

- Stanzautomaten

- Industrienähmaschinen

- Pick&Place-Automaten

- Prägemaschinen

- Pressen

In Anlehnung an die mechanische Kurvenscheibe, die aus einer Eingangs-Drehbewegung eine oszillierende Ausgangsbewegung erzeugt, gibt es auch in der Servoantriebstechnik eine “elektronische Kurvenscheibe”. Damit ist eine Funktion in einem Servo-Controller gemeint, die aus einem Master-Signal mit Hilfe einer gespeicherten Übertragungsfunktion ein entsprechendes Slave-Signal erzeugt.

Mechanische Kurvenscheiben sind sehr leistungsfähige Maschinenelemente zur Bewegungssteuerung.

Bei einem komplizierten Zusammenspiel von Bewegungen, wie es typisch ist für Verpackungsmaschinen, Montageanlagen, Biegeautomaten usw., können mit mechanischen Kurven die höchsten Taktzahlen bzw. die kürzesten Zykluszeiten überhaupt erreicht werden.

Meistens haben wir es mit Kurvenscheiben-Getrieben zu tun, bei denen die Kurvenscheiben mit konstanter Drehzahl rotieren, und bei denen die Abtriebshebel bzw. -stößel drehend bzw. schiebend im Gestell gelagert sind. Das ist aber nicht zwingend notwendig.

Wir berücksichtigen bei unseren Berechnungen auch ungleichmäßige Antriebe und Bewegungsüberlagerungen.

Beispiel:

Dieses Beispiel enthält verschiedene Besonderheiten:

1. Der radial ausgelenkte Schlitten ist mit einer Linearführung auf dem Kurvenhebel gelagert, und beide Rollen sind direkt auf dem Schlitten befestigt. Durch den einfachen mechanischen Aufbau der Hub-Schwenk-Mechanik muss die Überlagerung der Schwenk- und der Hub-Bewegung bei der Berechnung der Hubkurve (grün) berücksichtigt werden.

2. Der Antrieb der Kurve ist nicht gleichmäßig. Die Kurve wird aus dem Stillstand auf Maximaldrehzahl beschleunigt, führt dann den Schwenk-Hub-Zyklus aus und stoppt nach einer Umdrehung.

3. Es ist zu beachten, dass die beiden Kurvenflanken nicht äquidistant sind!

Feststehende Kurvenscheiben können von mehreren gleichmäßig verteilten Abtrieben abgetastet werden, ähnlich einem Karussell, und sind so sehr gut für den Durchlaufbetrieb geeignet. Die hohe Leistung entsteht dann sehr preisgünstig durch die Mehrfachabtastung.

Beispiel:

Übergabe aus einem Transportband in ein Transportrad

Die Animation zeigt die Übergabe von Artikeln aus einem gleichmäßig laufenden Transportband (oben, weiß dargestellt) in ein Transportrad (unten, ebenfalls weiß dargestellt) im Durchlaufbetrieb. Greifer (grün) schieben sich über die Artikel, halten die Artikel fest (z.B. mit Vakuum) und ziehen sie aus dem Band heraus.

Unten synchronisieren sich die Greifer mit jeweils einer Lücke des Transportrades, führen die Artikel in die Lücken hinein und ziehen sich schließlich zurück.

Alle Übergaben laufen kollisionsfrei und ruckfrei mit Hilfe zweier feststehender Nutkurvenscheiben. Eine Kurvenscheibe (rot) dient der Schwenkbewegung der Greifer, hauptsächlich zur Synchronisation mit Transportband und Transportrad. Die andere Kurvenscheibe (grün) steuert die Greifer radial aus. Im Durchlaufbetrieb greifen mehrere Greifersysteme jeweils mit Hebel und Schieber in die Nutkurven ein. Durch den Mehrfachnutzen sind sehr hohe Ausbringungen erreichbar.

Beide Nutkurven überschneiden sich nicht, können also in einer Ebene bzw. in die gleiche Grundplatte gefräst werden. Obwohl alles sehr eng aussieht, lassen sich 12 Greifersysteme konstruktiv unterbringen.

Insgesamt erhält man ein sehr kompaktes und sehr leistungsfähiges Übergabe-Getriebe.

Vorteilhaft bei Kurvenscheiben ist auch, dass die Bewegungen automatisch korrekt ausgeführt werden:

- Referenzfahrten sind nicht erforderlich

- im Ablauf kann nichts falsch programmiert werden

- Defekte an Elektronikbauteilen spielen keine Rolle

Maschinen mit Kurvenscheiben sind entsprechend einfach in Betrieb zu nehmen.

Bei einer Kurvenscheiben-Steuerung gibt es auch keine Elektronik, für die nach wenigen Jahren vielleicht kein Ersatz mehr zu beschaffen ist. Eine verschlissene Kurve wird man als einzelnes Teil immer neu herstellen können.

Kurvenscheiben können auch mit Servoantrieben oder Koppelgetrieben kombiniert werden.

Kurvenscheiben sind flach, bauen also nicht tief, sie benötigen wenig Bauraum.

Ihr Massenträgheitsmoment ist deshalb deutlich kleiner als das von Zylinderkurven oder Globoidkurven mit vergleichbarer Übertragungsfunktion. Das ist wichtig für einen schnellen Not-Stopp oder ein schnelles Anfahren aus dem Stillstand.

Für die fachgerechte Auslegung, Berechnung und Optimierung zur Konstruktion von Kurvenscheiben verwenden wir die Kurvenscheibensoftware OPTIMUS MOTUS.

Wenn wir Kurvenscheiben berechnen, greifen wir auf Zeichnungen oder Step-Dateien zurück. In der Konzept-Phase tun es manchmal sogar eine Hand-Skizze und ein paar Erläuterungen am Telefon.

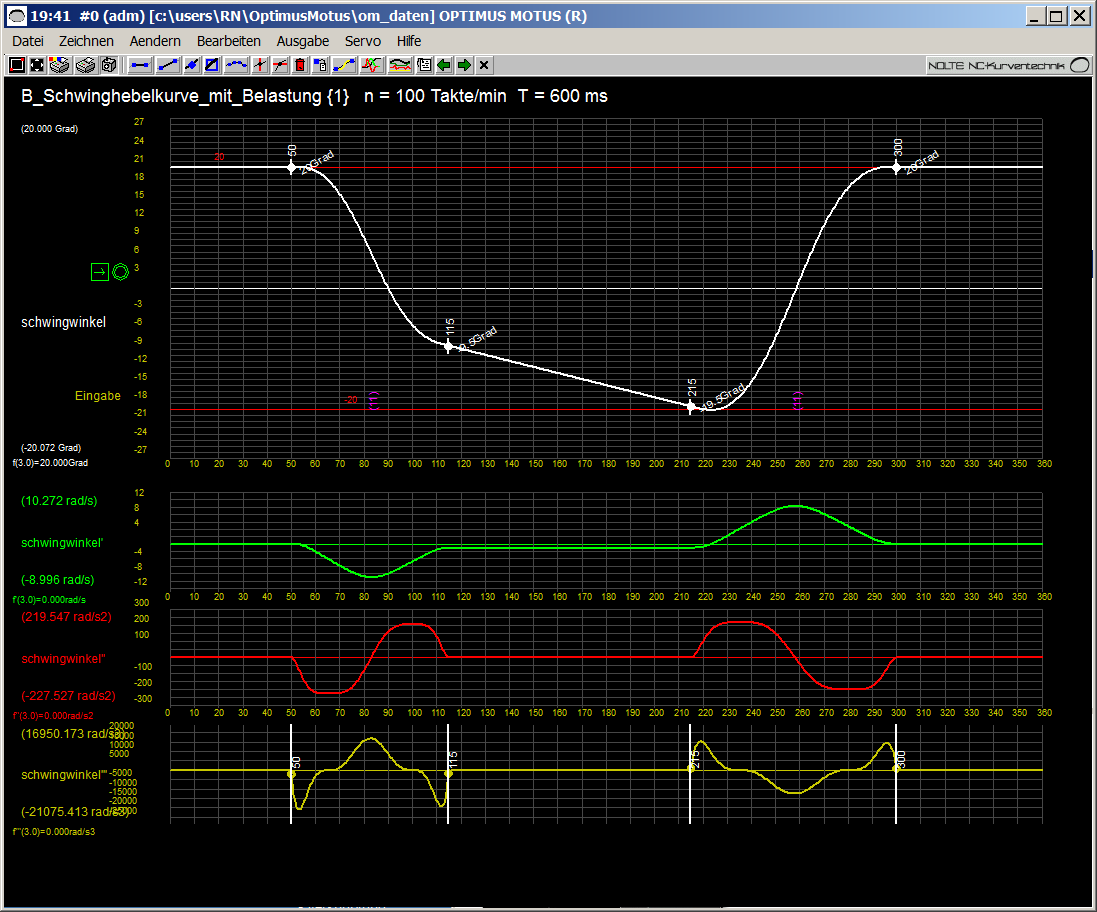

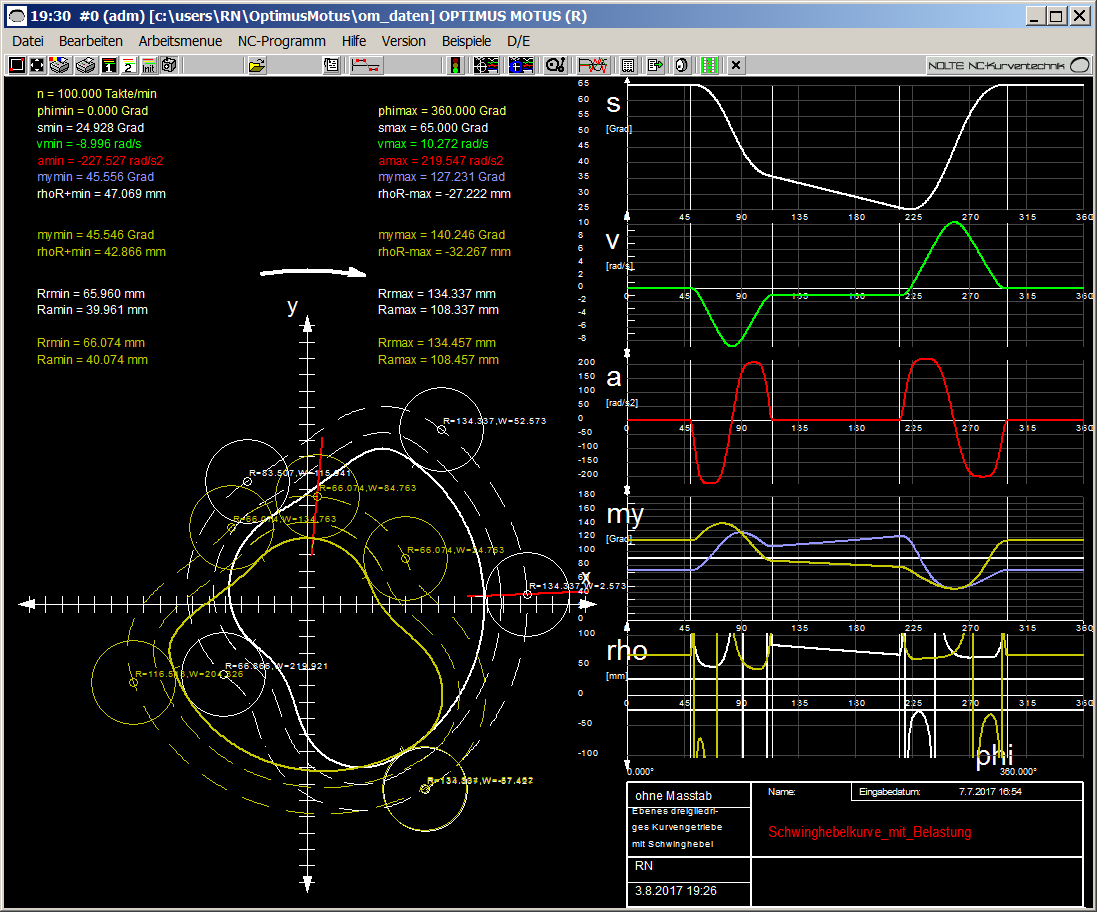

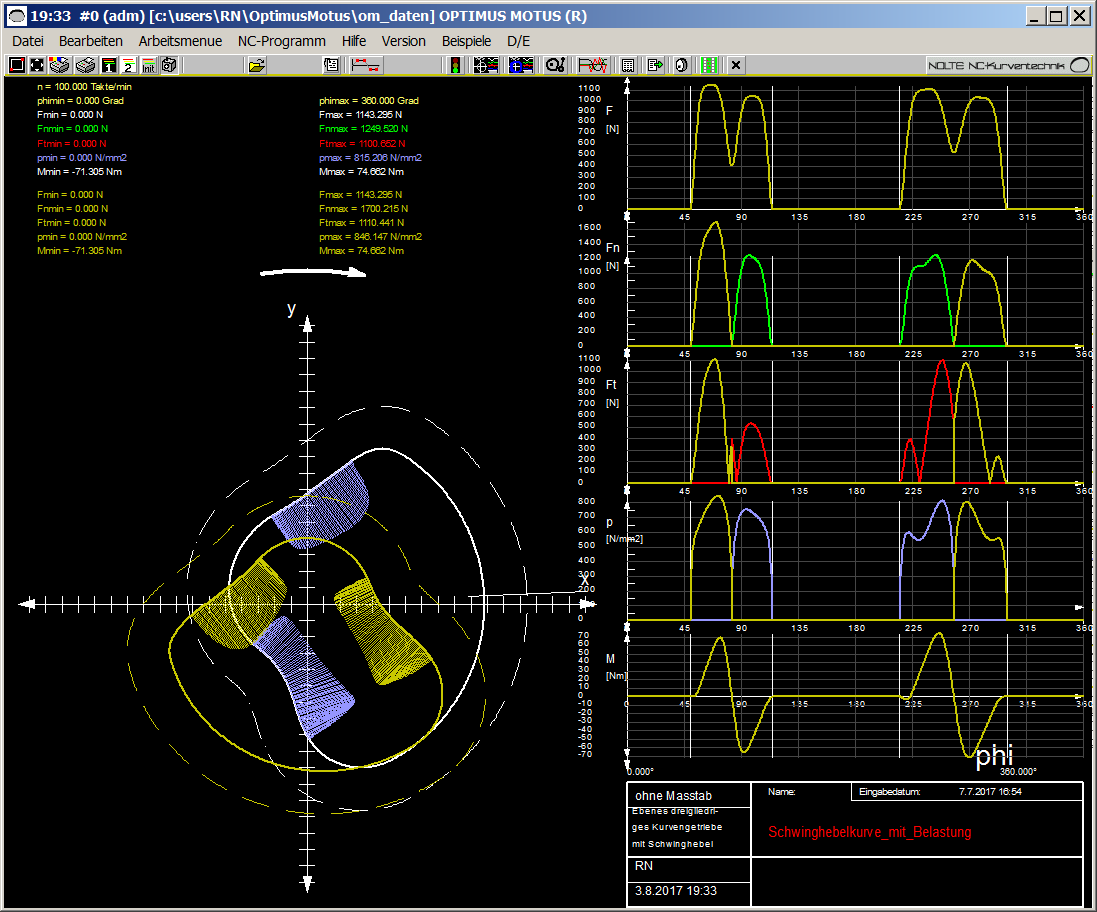

Sie geben dann die gewünschte Bewegung am Abtrieb des Mechanismus und ggf. auch die ungleichmäßige Antriebsbewegung der Kurve vor, optimieren das Bewegungsdesign und berechnen daraus die Kurvenkontur (bei kraftschlüssigen Kurven) bzw. Kurvenkonturen (bei formschlüssigen Kurven). In einem grafischen Editor optimieren Sie die Bewegung auf niedrige Geschwindigkeiten, Beschleunigungen und Antriebsmomente hin. Sie bewerten die Kurvenscheiben hinsichtlich Übertragungswinkel, Krümmungsradius, Rollenkraft, Hertzsche Pressung, Antriebsmoment und Lebensdauer. Schließlich geben Sie NC-Daten (ISO, Heidenhain, etc.) für die Fertigung oder CAD-Daten (DXF, STEP etc.) für die Konstruktion aus.

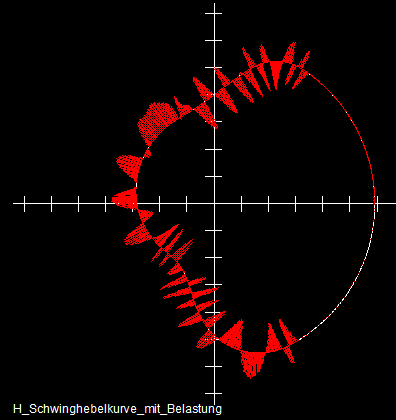

Die folgenden beiden Bilder zeigen Auswertungen für eine Doppelkurvenscheibe mit Schwinghebelabtrieb. Für ein solches Kurvenscheibenpaar sind auch verschiedene andere Bezeichnungen im Gebrauch: Komplementärkurven, konjugierte Kurven, Arbeitskurve und Rückholkurve, Hauptkurve und Gegenkurve.

Doppelkurven sind besonders leistungsfähige Getriebe, weil beide Rollen beidseitig (symmetrisch) gelagert werden können, so dass zylindrische Rollen verwendet werden können. Die Kraft kann dann auf einer ganzen Linie, nicht nur in einem Punkt übertragen werden, und es treten relativ kleine Hertzsche Pressungen auf. Außerdem kann das Spiel im Kurvengetriebe durch Exzenterbolzen oder andere Verstellmöglichkeiten für den Rollenmittenabstand optimal eingestellt, eventuell sogar ganz eliminiert werden. Das ist gerade bei hohen Taktzahlen wichtig.

Fertigungsdaten für Kurvenscheiben geben wir in aller Regel zirkular interpoliert aus. Die Kurvenkontur wird dabei als Abfolge von Kreisbögen und Geradenstücken abgebildet, die tangential ineinander übergehen. Die gefrästen bzw. geschliffenen Kurvenflanken sind dann sehr glatt, ohne Facetten, und die NC-Programme sehr kompakt, aber trotzdem genau. Für die Ausgabe von Fertigungsdaten haben wir etwa 200 verschiedene Postprozessoren im Einsatz.

OPTIMUS MOTUS kann NC-Dateien übrigens auch wieder importieren. Damit ist es möglich,

- NC-Daten für die gleiche Kurve für eine andere Werkzeugmaschine auszugeben

- zu simulieren, welches Bewegungsdiagramm auf der Kurve umgesetzt wurde, die nach dem NC-Programm entsteht

- zu prüfen, ob Haupt- und Gegenkurve, die nach zwei NC-Programmen hergestellt werden, korrekt zueinander laufen

Man könnte glauben, dass die Qualität der Kurvenfertigung steigt, wenn man nur mehr Punkte in der NC-Datei unterbringt. Wenn die Punktedichte aber zu groß ist, dann schafft es die NC-Steuerung nicht, die Satzfolge dem Fräsvorschub entsprechend durchzurechnen. Besonders ältere Steuerungen halten das Werkzeug dann kurz an, um in Ruhe zu rechnen. Das Werkzeug zieht sich dann langsam in die Kurvenbahn hinein, und es entstehen sehr hässliche Rattermarken. Deshalb optimiert unsere Software die Länge der NC-Sätze.

Gerne berechnen und optimieren wir für Sie zum Festpreis Kurvenscheiben und stellen Ihnen NC- und CAD-Daten zur Verfügung!

Wir greifen dabei auf rund 45 Jahre Erfahrung aus über 14000 Berechnungen zurück.

> English version of this page

zur Startseite von Nolte NC-Kurventechnik GmbH

Start Fachberichte Mechanismen Kinematik Kurvengetriebe Schrittgetriebe Servo/SPS Bewegungen Fortbildung Software Service Kurvenberechnung Impressum Datenschutz

11/06/21

• Software OPTIMUS MOTUS ® /

DasNolte ®

• Berechnung von Kurven aller Art

• Performance-Optimierung

• Trainings und Beratung

• App- und Software-Entwicklung

• SPS-Bewegungsprogramme

Kurven, Mechanismen, Bewegungsdesign. Für schnellere Maschinen. Seit 1965.